企業動態>>

新聞中心>>

聯系我們>>

地址:德州開發區大學東路

市場部經理 陳菲:18653466025

E-mail:info@estech.com.cn

網站:www.pzhnkyy.com

郵編:253000

當前位置:首頁 > >新聞資訊 >企業動態 企業動態

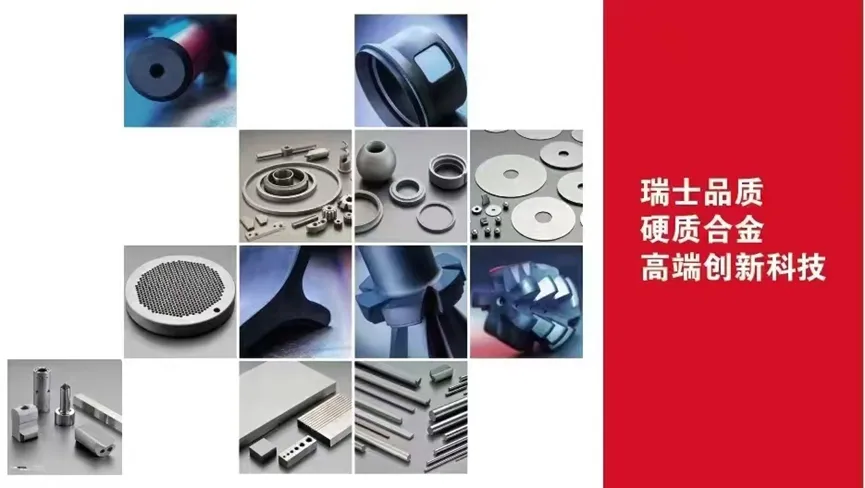

在現代工業生產中,硬質合金因其卓越的硬度、耐磨性和耐熱性而被廣泛應用于切削工具、模具、礦山工具等領域。伊斯泰克硬質合金作為行業內的佼佼者,不僅以其產品的高性能聞名遐邇,更是在生產工藝上精益求精,力求每一環節都達到最優標準。本文將帶您深入了解伊斯泰克硬質合金從原材料選擇到最終產品成型的全過程,讓您對這一高科技材料有更加全面的認識。

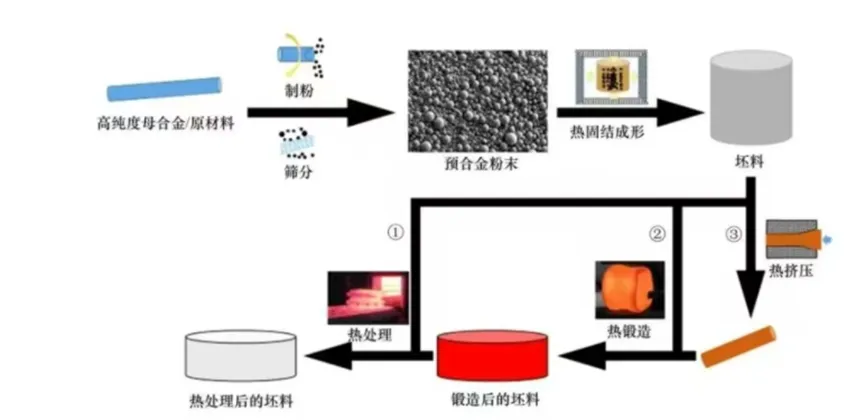

原料準備

伊斯泰克硬質合金的生產始于精心挑選的原材料。主要成分包括鎢粉(WC)和鈷粉(Co),這些粉末需要經過嚴格的質量控制來確保其純度與粒度符合要求。此外,為了滿足不同應用場景的需求,有時還會添加其他合金元素如鈦(Ti)、鉭(Ta)等,以進一步提升材料性能。

混合與制粒

接下來是將上述粉末按照特定比例混合均勻,并通過球磨機進行長時間的研磨處理,使其形成一個均質的混合物。在這個過程中,通常會添加一些有機粘結劑,幫助粉末更好地結合在一起,同時也有助于后續壓制成型。

成型

混合好的粉末會被送入專門設計的模具中,在高壓下進行壓制,形成所需形狀的毛坯。這一過程稱為“冷壓”,它能夠確保最終產品的尺寸精度和表面質量。

燒結

成型后的毛坯需要經歷高溫燒結的過程。在此期間,毛坯會在保護氣氛中被加熱至接近熔點的溫度,使得顆粒間的粘結力增強,材料密度增加,從而形成堅硬的硬質合金。

后處理

燒結完成后,產品還需要經過一系列的后處理工序,比如精加工、研磨、拋光等,以達到客戶所需的尺寸精度和表面光潔度。此外,對于某些特殊用途的產品,還可能需要進行熱處理或涂層處理,以提高其耐磨性或其他物理特性。

從精細的原料選擇到嚴謹的生產工藝,每一步都彰顯了伊斯泰克硬質合金對于品質的不懈追求。正是這樣一絲不茍的態度,使得伊斯泰克能夠在競爭激烈的市場中脫穎而出,成為眾多工業領域信賴的合作伙伴。未來,隨著技術的進步與發展,我們期待伊斯泰克硬質合金能帶來更多創新性的解決方案,繼續引領行業發展潮流。

- 2025-03-04伊斯泰克硬質合金:工業領域的“...

- 2025-02-28關于硬質合金刀具你不知道的事!

- 2025-02-24誠邀共赴CIMT 2025,探...

- 2025-02-20伊斯泰克硬質合金之——硬質合金...

- 2025-02-13瑞士伊斯泰克硬質合金:精密工藝...

- 2025-02-12凱獅商貿元宵佳節:燈火輝煌,感...