行業(yè)資訊>>

新聞中心>>

聯(lián)系我們>>

地址:德州開發(fā)區(qū)大學(xué)東路

市場部經(jīng)理 陳菲:18653466025

E-mail:info@estech.com.cn

網(wǎng)站:www.pzhnkyy.com

郵編:253000

當(dāng)前位置:首頁 > >新聞資訊 >行業(yè)資訊 行業(yè)資訊

一、刀具材料

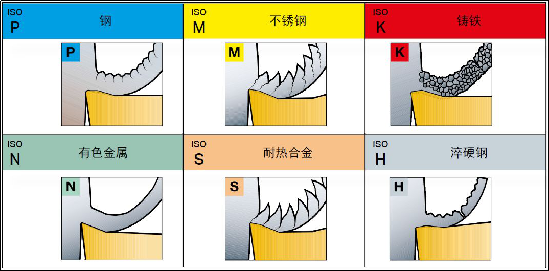

應(yīng)盡可能采用硬質(zhì)合金刀具,并應(yīng)選用不含Ti的YG類(ISO的K類)硬質(zhì)合金。如為斷續(xù)切削或有沖擊時,也可采用高速鋼刀具等,或采用細(xì)晶粒和超細(xì)晶粒的硬質(zhì)合金,涂層硬質(zhì)合金半精加工和精加工可分別采用YBG202和YBG102。用金剛石和立方氮化硼刀具切削鈦合金也能取得顯著效果。

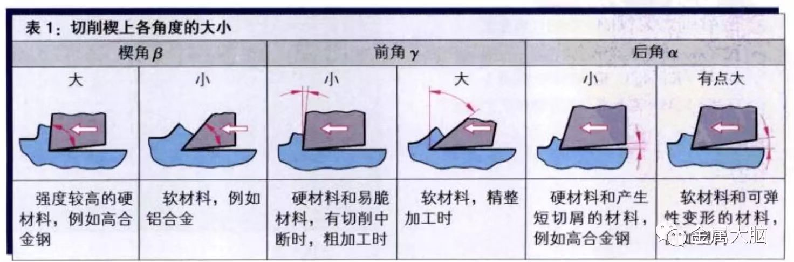

二、刀具幾何參數(shù)

刀具前角及主偏角應(yīng)較小,并須磨出適當(dāng)?shù)牡都鈭A弧;后角應(yīng)較大。一般硬質(zhì)合金車刀可取γ0=5°~8°,α0 =10°~15°,λs =-3°~-5°,κr =45°~75°,γε=0.5~1.0mm。另外刀具的前、后粗糙度值應(yīng)小,一般Ra ≤0.2μm。

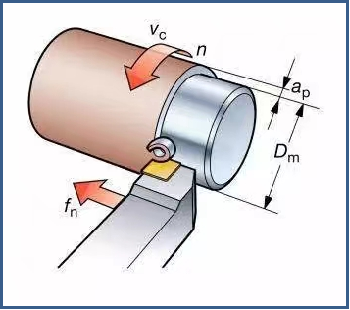

三、切削用量

選用較低的切削速度、較大的進(jìn)給量和背吃刀量。用硬質(zhì)合金刀具車削時,背吃刀量αp=1~3mm,粗車背吃刀量一定要大于氧化皮深度;進(jìn)給量 f =0.1~0.3mm/r;切削速度的選擇,則應(yīng)根據(jù)所加工的鈦合金的強(qiáng)度高低及背吃刀量大小來決定,TC4鈦合金的切削速度 Vc=26~60m/min。

四、冷卻潤滑

一般應(yīng)選用極壓乳化液來冷卻,流量應(yīng)充足。但若對零件的疲勞強(qiáng)大要求較高時,則切削液中不應(yīng)含有硫、氯,此時應(yīng)選用普通乳化液。如使用含氯的切削液,切削過程中在高溫下,將會釋放出氫氣,被鈦吸收,引起氫脆;也可能引起鈦合金高溫應(yīng)力腐蝕開裂。

五、工件的裝夾

夾緊力不宜過大,以免工件變形,必要時可增加輔助支撐來提高裝夾剛性。

- 2023-03-27幾何結(jié)構(gòu)對切削質(zhì)量影響-- 后...

- 2023-02-23幾何結(jié)構(gòu)對切削質(zhì)量影響-- 前...

- 2023-02-21幾何結(jié)構(gòu)對切削質(zhì)量影響-- 前...

- 2023-02-07二次硬化超高強(qiáng)度鋼

- 2023-01-14灰口鑄鐵

- 2023-01-09鑄鐵的石墨化